干式真空系统作为无油、高效、环保的真空解决方案,近年来在多个行业中的应用持续扩展,其技术升级与行业适配性不断提升。以下从行业应用、技术优势及未来趋势三个维度综合分析该领域的解决方案:

1. **医药行业**

- **无菌生产与GMP认证**:耐高温干式泵通过无油设计(避免油雾污染)、高温耐受性(350℃稳定运行)及智能控制系统(压力/温度/振动监测),满足GMP对洁净区悬浮粒子浓度(ISO5级)和微生物污染控制(≤1CFU/m³)的要求。例如,某生物制药企业采用干式泵后,维护周期延长至6000小时,设备可用率提升至99.6%,冻干周期缩短23%。

- **灭菌与清洁验证**:模块化设计使腔体拆装时间缩短至15分钟,支持过热水灭菌(121℃维持30分钟),符合GMP灭菌标准。

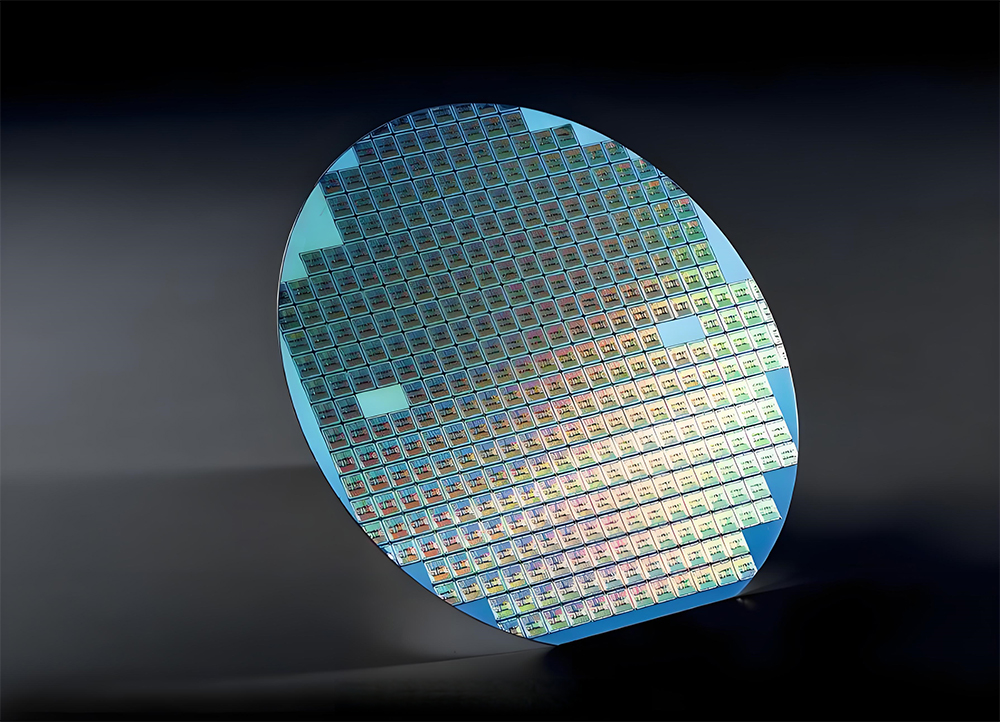

2. **半导体制造**

- **高纯度真空环境**:半导体级干式真空泵(如北京通嘉产品)在薄膜沉积、刻蚀、离子注入等工艺中提供超高真空环境(极限真空度达0.05mbar),满足3nm/2nm先进制程需求。国产化率不足5%,但国产替代加速,预计2025年国内市场份额将提升至25%。

- **节能与智能化**:集成变频控制技术,能耗较传统设备降低18%,同时通过物联网实现实时数据监测,故障排除时间缩短75%。

3. **新能源(锂电池/光伏)**

- **动力电池制造**:爱德华GXS干式螺杆真空泵在注液、干燥等环节中实现极限真空<1Pa,蒸汽处理能力提升,结合变频电机驱动,能耗降低且无废油排放。维护周期长达5年,显著降低生产成本。

- **光伏与半导体工艺**:模块化系统适配光纤生产、晶圆制造等场景,抽气速率波动控制在±1.5%以内,保障生产连续性。

4. **化工与环保**

- **溶剂回收与减排**:罗茨液环真空系统可回收98%溶剂,配合MVR蒸发系统(能耗降低60%以上),应用于废水浓缩、废酸回收等工艺。伯仲工业的解决方案通过全闭环温控系统实现绿色转型。

- **耐腐蚀与高可靠性**:采用316L不锈钢泵体和全氟醚橡胶密封件,适应化学活性气体环境,延长设备寿命。

1. **无油设计与环保性**

干式真空泵通过非接触式结构(如爪型、螺杆型)避免润滑油污染,确保高纯度真空环境,尤其适用于半导体和医药行业。爱德华GXS系列采用干式螺杆技术,废气排放趋零,支持绿色制造。

2. **高效节能与智能化**

- 变频驱动技术降低能耗(如GXS系列能耗减少22%),智能化系统实现故障预警(提前72小时预测轴承磨损)。

- 模块化设计提升维护效率,例如伯仲工业的罗茨泵系统支持快速集成,降低安装成本。

3. **材料与工艺突破**

- 多层复合陶瓷镀膜转子(硬度HRA92)和螺旋槽密封结构,提升高温环境下的稳定性。

- 半导体级泵体材料(如耐高温合金)通过ASME BPE认证,满足严苛工艺需求。

1. **国产替代与技术突破**

全球市场长期由Edwards、Ebara等国际巨头主导(CR5超70%),但国内企业(如北京通嘉、伯仲工业)通过技术迭代加速替代,预计在干式泵领域抢占15%-20%市场份额。

2. **智能化与绿色制造**

- AI预测性维护和物联网技术将降低运营成本,例如数字化工厂项目使备件周转率提升40%。

- 无油设计结合长寿命(>10年维护周期)成为主流,响应全球减排政策。

3. **新兴领域拓展**

量子计算、光子芯片等前沿技术对真空环境要求更严苛(如EUV光刻配套泵),推动超高真空技术(≤10⁻¹¹ Pa)研发。

干式真空系统行业通过技术革新与行业适配,已在医药、半导体、新能源等领域形成成熟解决方案,未来将聚焦国产替代、智能化及绿色转型。企业需结合具体场景选择模块化设计(如耐高温、防爆型)以优化生产效能,同时关注政策导向(如“十四五”规划)与技术迭代趋势。

始于

1987

关注公众号